保船管理グループ概要

保船管理グループでは、船主様からお預かりした大切な船舶の年次検査や定期検査の計画・実行、また定期的な入渠工事の計画・立案、予算策定を行います。

併せて乗組員が本船上で行うさまざまな保守整備作業をサポートし、本船機器類の故障や重大事故への緊急対応も、乗組員とともに一体となって行っています。

当社では2018年1月 現在、General Cargo 9隻 、Bulk Carrier 6隻、計15隻を保守・管理しています。

過去にはGeneral CargoやBulk Carrierの他に、コンテナ船、冷凍船、セメント船~Livestock Carrierなどの船の管理経験があり、創業から現在まで約35隻の外航船の管理を行ってきました。

更に、売買船時の手続きや立ち合い業務、また新造船の建造監督業務の経験もあります。

新造船の監督業務では、仕様に合わせた建造状況の管理監督はもちろんのこと、船主様の特別要求への対応、併せて管理会社として培ったノウハウを新造船建造へ反映するサポートも行います。

担当船制

当部は保船管理部長1名とSI(Superintendent = 監督)4名、また事務員1名で構成されており、1つの船を1人のSIが責任を持って担当する<担当船制>を取っています。

具体的には各SIは数隻ずつ担当船を持っており、保船管理部長統括の下、下記のような業務を1人で行います。

- 訪船活動による現状確認

- 機器故障時のトラブル対応

- 予備品/船用品/LOの見積り取得、査定、注文、積込み手配

- 管理経費の予算実績管理

- ドック工事立案及び現場立ち合い

- 証書管理、検査対応(計画、申請、実施)

これらの業務を1人で担当することにより、機器や船体の状況・乗組員の習熟度合いなどを把握、本船状態に沿った予算管理を行うことができ、より良い保船管理を実現しています。

SIは本船への訪船を積極的に行うことで、保守整備に関する問題点や改善点、有効なアイデア等を乗組員と意見交換し、作業に活かしています。また作業時は、乗組員と協力しあう事で彼らとの距離を縮め、船側から会社へどんな些細な事も報告しやすい雰囲気作りを心掛けています。

社内で毎月行う部内会議では、各船のトラブルについて各SIで共有し、事故防止対策を計画・実施することにより、同様のトラブル発生防止に役立てています。

修繕ドック業務について

当社SIは日本をはじめ、中国、タイ、シンガポール、欧州(スペイン・ポルトガル・ギリシャ)、南米(チリ)での修繕ドックでの経験があります。タイのドックには毎年継続的に入渠し、実績を重ねています。

中国ドックの選定では、長年付き合いのある現地のサポート会社と連携し、最適なドック地の選定及び徹底した見積りの比較を行い、経費削減に取り組んでいます。

ドックでの監督業務

当社では基本的に監督1名でドックの立ち合い業務を行います。SIは関係者と毎日ミーティングを行い、作業工程を把握、工期の遅れや追加工事の有無を確認しています。

船機長には監督の補佐的な役割を与えることで、乗組員も責任感を持ってドック工事に取り組むよう指導しています。

ドック期間中は、工事日報により進捗状況を船主様に報告しています。その際、追加工事等あれば、実施可否を直ちに船主様に確認し、工期短縮・経費削減に努めます。

ドック完工後は、ドック工事報告書の作成・工事経費集計を速やかに行い、船主様へ迅速な報告を心掛けています。

保船管理手法

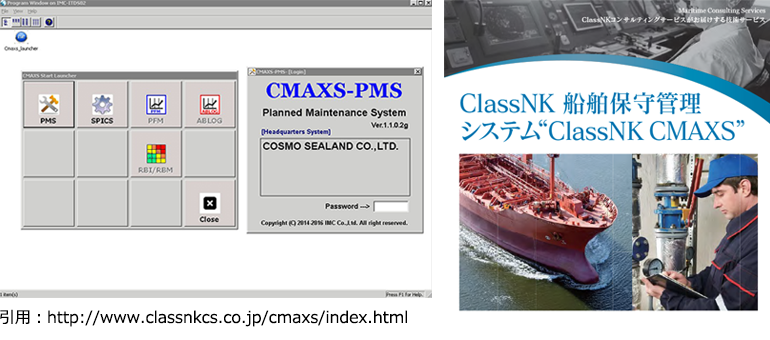

保船管理システムとしてCLASS NKのCMAXSを導入

当社では2015年1月より、船舶保守管理システム「Class NK CMAXS PMS」を導入しています。

このシステムは、(株)ClassNKコンサルティングサービスと(株)IMCが提供しているもので、規制の強化等により年々複雑化する、保船管理業務の負担を軽減する為に導入しました。

管理船舶の保守整備記録はCMAXSシステムが構築するインターネットクラウド上に集約され、情報の管理がよりスピーディー化されました。また、本船の保守記録管理・予備品管理のシステム機能により、これまでの作業負担が大幅に軽減され、管理業務の効率化につながっています。

ハッチカバーの超音波計測について

当社では貨物の水漏れ事故防止の為に、ハッチカバー用超音波計測器を1台保有し、半年に1度の頻度で、ハッチカバーの水密検査を行っています。

ハッチカバーは、ホーステストやチョークテストの結果に問題がない場合でも、状況によっては水漏れを起こしてしまうことがあり、目では見えない水密状態の確認の為に、超音波検査によるが有効であると考えています。

その結果、これまで確認できなかったハッチカバーパッキンの状態をピンポイントで把握することができ、無駄のない適切なパッキン整備を行えています。また乗組員と作業を行うことにより、乗組員のハッチカバー保守の意識向上にも繋がっています。

MARPOLの規則順守

当社ではMARPOL規則遵守にも取り組んでおり、特にOWS(油水分離機)、OCM(15ppm警報装置)の使用方法についての乗組員の習熟訓練に力を入れています。

以前の規則遵守に関する検査項目は、乗組員のOCM作動テストのみの習熟で十分でした。しかし近年ではUSCG検査やPSC検査において、そのスキルだけでは乗組員の習熟度不足と判断され、指摘を受ける可能性があります。

その原因は機器の重要性の認識不足にあると分析し、機器の取扱説明を含む、当社独自の教育資料を作成し、習熟訓練を行うよう改訂しました。

<教育資料内容>

- 運転ログの確認やOIL RECORD BOOKとの整合性の確認手順

- OCM時計表示設定の変更操作

- OCM内部バッテリーの交換方法

- OCM表示内容の理解

- 停泊中の循環運転の実施による模擬運転訓練手順

これにより乗組員がUSCG/PSC検査に適切に対応することができるようになり、OWS/OCMに関する指摘内容が激減、さらに不慮の油流出・油の違法排出を防いでいます。

発電機メーカーの運転解析システムの導入

取引先発電機メーカー提供の遠隔運転解析システムを導入し、発電機の状態管理及び事故防止に取り組んでいます。

システム導入後はメーカー側担当者と定期的な報告会を行うようにし、結果、工場出荷時の運転データとの比較検証が容易になりました。さらに発電機の各温度や圧力の僅かな増減を分析し、事故の未然防止、運転性能の最適化を可能にしています。

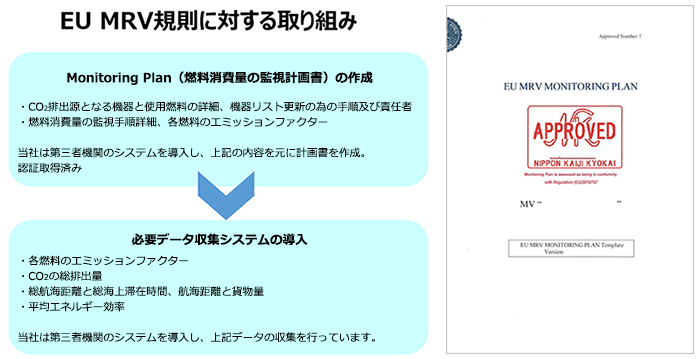

EU-MRVに対する取り組み

2018年1月より強制化されるEU-MRV規則に対して、当社では下記のように取り組んでいます。

2019年には全海域でIMO-DCS(Data Collecting System)と呼ばれる同様の規制が施行されるため、当社ではEU-MRV同様の対応を予定しています。

人材育成

当部では若手の人材育成にも力を入れており、2005年と2012年に各1名ずつ新卒者を採用しました。現在では担当船を数隻受け持ち、海外でも単独でドックを担当するなど、活躍の場を広げています。また、2017年度も1名新卒者を採用し、現在育成プログラムを進めています。

主な育成プログラムは以下の通りです。

- 乗船研修(管理船への短期乗船)

- 船内で実際に行われる保守整備作業を通じて、取扱説明書には載っていないような現場ならではのノウハウやテクニックを習得する

- 他国籍の乗組員との共同生活により、自身の価値観や常識との違いを体験し、多様な感受性を養う

- 訪船やドック帯同

- 初期段階では上司が付き添い、指示や指導を受けながら業務を行う

- 次ステップでは上司監視の下、自身で検査の立ち合いや修理作業を監督する

- 最終的には単独で訪船やドック監督業務を行えるようになる

- 各種セミナーや講習・研修への積極的な参加

- パナマ運河通峡体験

当社ならではの人材育成により、昨今の保船管理会社が抱える中堅世代の空洞化問題に対応しています。